La situation traditionnelle au sein de laquelle un exploitant unique gère l’ensemble d’un site industriel se fait de plus en plus rare. Les mutations économiques ont accéléré les situations de sites multi exploitants. Nouvelle pratique, particulièrement étendue dans le secteur de l’industrie chimique, elle crée de nouveaux défis en matière de maîtrise des risques.

Des exemples récents comme l’incendie de Notre Dame de Paris déclenché lors de travaux témoignent de la nécessité à agir pour la maîtrise des risques industriels lorsque l’on sort d’un mode d’exploitation classique.

Ces situations posent légitimement la question de savoir comment maîtriser les différentes activités lors de grands arrêts d’exploitation, lors de travaux ou de projets de modernisation afin de prévenir les risques industriels.

L’application des principes généraux de prévention des risques industriels

Une démarche de prévention des risques industriels, y compris lors d’une phase d’arrêt d’exploitation, rend toujours nécessaire la prise en compte des neuf grands principes généraux de prévention. Ces principes définis par l’article L.4121-2 du Code du travail encadrent l’organisation de la prévention. Ils sont d’autant plus importants que le législateur a transformé l’obligation de moyens en obligation de résultats.

- Éviter les risques en supprimant le danger et l’exposition des personnels et installations au danger.

- Évaluer les risques en mesurant l’exposition au danger, la potentialité et la dangerosité du risque afin d’être en mesure de prioriser les actions préventives.

- Combattre les risques à la source en prenant en compte les enjeux de prévention dès la conception des sites, le choix et l’installation des matériels.

- Adapter le travail à l’homme avec l’objectif de réduire les effets du travail sur la santé des personnels, en particulier en ce qui concerne la conception des postes de travail ainsi que le choix des équipements de travail et des méthodes de travail et de production, en vue notamment de limiter le travail monotone et le travail cadencé et de réduire les effets de ceux-ci sur la santé.

- Tenir compte de l’état d’évolution de la technique pour adapter l’organisation de la prévention.

- Remplacer ce qui est dangereux par ce qui n’est pas dangereux ou par ce qui est moins dangereux en évitant de recourir à des procédés ou des produits dangereux lorsque le résultat peut être atteint autrement.

- Planifier la prévention en prenant en compte la technique, l’organisation et les conditions de travail, les relations sociales ainsi que l’influence des facteurs ambiants.

- Favoriser les mesures de protections collectives sur les protection individuelles qui ne doivent être utilisées si leur ajout s’avère nécessaire.

- Donner les instructions appropriées aux personnels grâce à des formations et des informations adaptées et actualisées afin qu’ils maîtrisent les différents risques et les mesures de prévention mises en œuvre.

L’adaptation

La prévention des risques industriels lors d’une phase d’arrêt d’exploitation nécessite un véritable travail de réflexion en amont qui se fonde sur un processus d’analyse de risques. Cette méthode fait ses preuves dans de nombreux domaines : HAZOP / AMDEC / ARP / PdP / AT / …

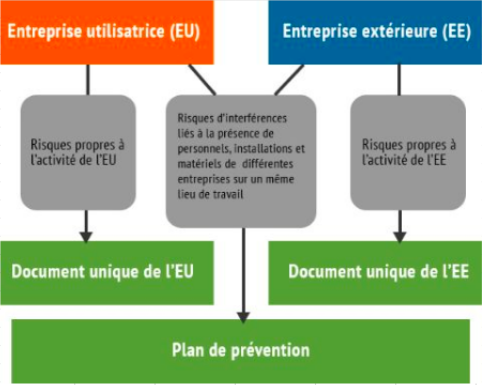

Les travaux ou la logistique associée aux grands arrêts d’exploitation, induisent de nouveaux risques. Il est donc essentiel de recenser de façon la plus exhaustive possible les dangers et les risques induits ou subis, notamment ceux causés par les interférences entre l’entreprise utilisatrice et les entreprises intervenantes extérieures.

Cette analyse doit conduire à la mise en œuvre d’une organisation et d’une logistique propres à mieux maîtriser les risques notamment grâce à des personnels compétents placés à des postes clés. Cette organisation doit nécessairement être couplée avec des contrôles et des audits menant à d’éventuelles actions correctrices dont le suivi doit être opéré avec soin.